Como a BMW redesenha bancos para cortar peso: até 60% mais leves

Descubra como a BMW repensa bancos automotivos com enrolamento de fibras e materiais sustentáveis. Estruturas sem metal, até 60% mais leves e com menos peças.

Quando a conversa é reduzir o peso de um carro, logo vem à mente alumínio, painéis de compósito ou rodas mais leves. Mas um dos vilões mais discretos fica bem ali na cabine: os bancos. Basta retirar um uma única vez para entender o motivo. Dentro não há só metal e revestimento, e sim um conjunto com armações, fiação, mecanismos de ajuste, aquecimento e ventilação — e, em alguns casos, elementos de segurança passiva.

De acordo com fornecedores de materiais automotivos, só a estrutura de aço de um banco dianteiro médio pode pesar cerca de 12,5 quilos, e um jogo completo de assentos pode se aproximar de 50 quilos. Mesmo trocando para aços especiais de baixo peso, a redução costuma ficar em torno de 15%. A partir daí, vira briga por cada quilo: espumas, apoios de cabeça, lombar, trilhos, mecanismos de inclinação e de altura — cada peça acrescenta massa mais rápido do que parece.

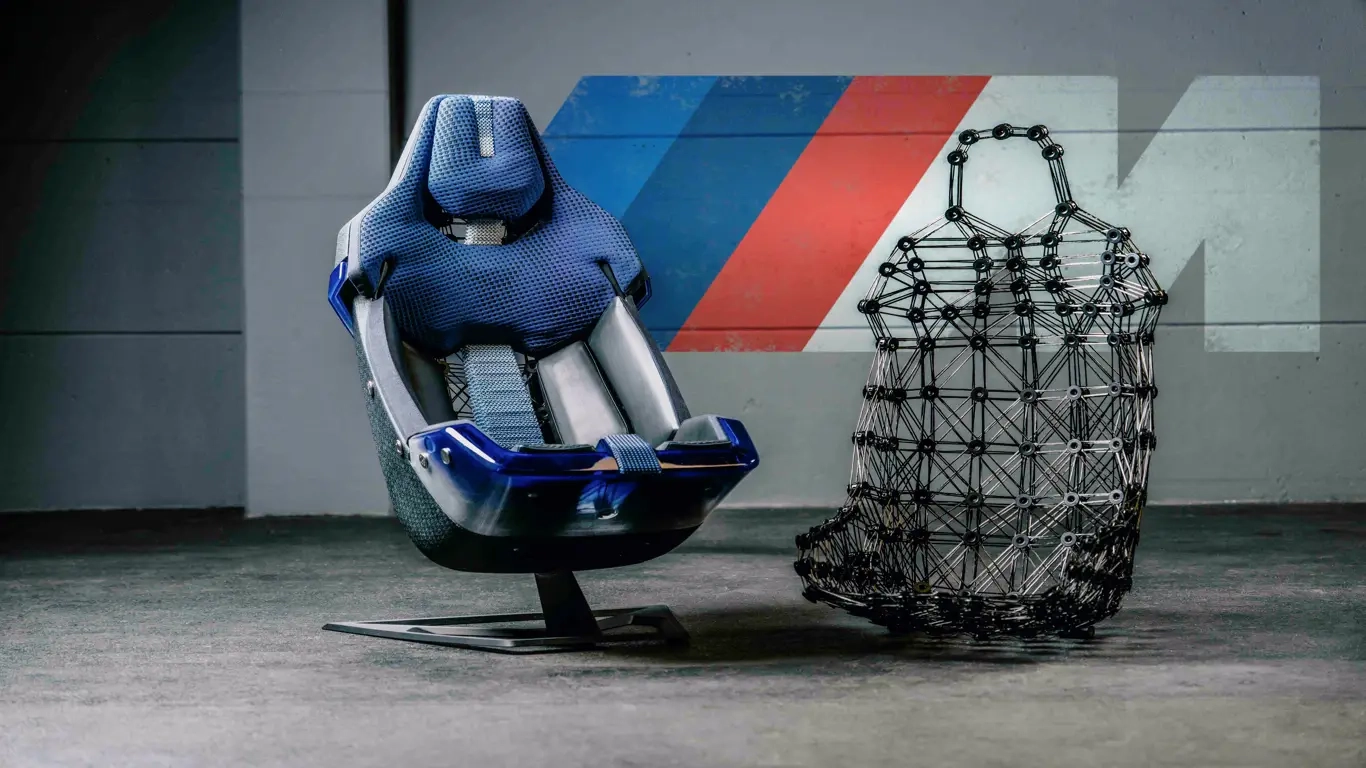

A BMW chamou atenção para o tema com o conceitual M Visionary Materials, um banco de linhas marcantes. A proposta não mira só sustentabilidade — com materiais reciclados e de origem vegetal —, mas repensa a própria arquitetura da estrutura. No lugar de uma armação convencional, o projeto usa enrolamento robótico de fibras: uma máquina deposita fibras impregnadas de resina em pontos de carga, formando uma rede estrutural sem quadros metálicos tradicionais ou componentes supérfluos. Segundo os desenvolvedores, essa abordagem alcança a mesma resistência das soluções clássicas e ainda pesa cerca de 60% menos, com o bônus de ter menos peças.

Sob essa ótica, a lógica da indústria se confirma: à medida que os modelos de 2025–2026 ganham equipamentos de conforto, sistemas de segurança e eletrificação — e, com isso, mais massa —, os “quilos extras” precisam ser tirados de cada subsistema. Os bancos viram um alvo natural: volumosos, complexos e por anos longe dos holofotes.